Carburo de Silicio: El Material Revolucionario que Transforma los Blindajes Militares y la Protección Antibalas

- sktacticalarmour

- 3 jul 2025

- 2 Min. de lectura

Introducción

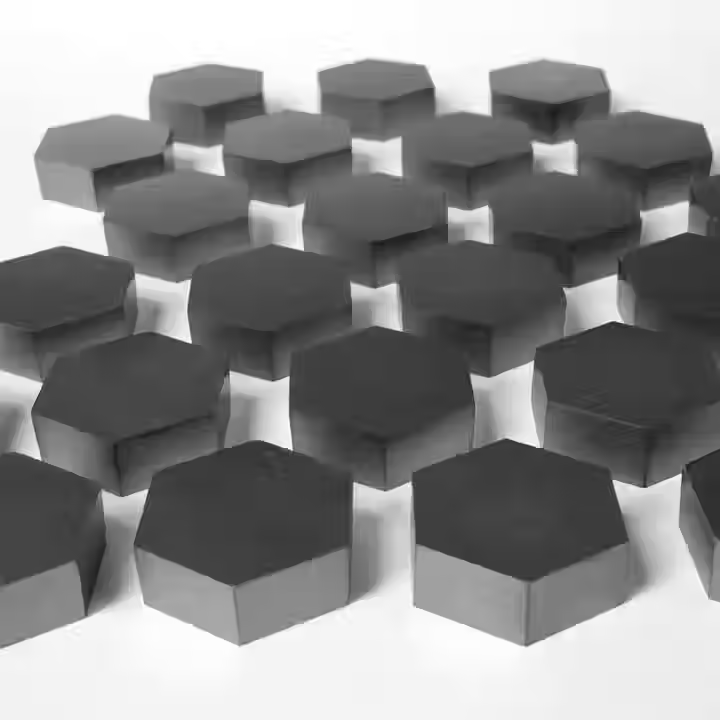

La guerra moderna exige blindajes que equilibren protección y movilidad, un desafío que el carburo de silicio resuelve de manera óptima. A diferencia del acero o las cerámicas convencionales, el SiC combina una estructura atómica única con una capacidad excepcional para disipar energía cinética, lo que lo hace ideal para chalecos antibalas, blindajes vehiculares y aplicaciones aeroespaciales. Además, su durabilidad reduce costos a largo plazo, justificando su adopción a pesar de un mayor precio inicial.

Desarrollo Histórico y Propiedades Fundamentales

Descubierto en 1891 por Edward Acheson, el carburo de silicio no fue considerado para aplicaciones militares hasta la Guerra Fría, cuando los avances en sinterización permitieron producir componentes complejos y resistentes.

La eficacia del SiC radica en su estructura cristalina: átomos de silicio y carbono forman enlaces covalentes tetraédricos, dando como resultado un material con una dureza de 13 en la escala de Mohs (superado solo por el diamante y el carburo de boro) y una densidad de 3,21 g/cm³, un 40% más ligero que el acero. Su alta conductividad térmica (120 W/m·K) y bajo coeficiente de expansión garantizan estabilidad en condiciones extremas, mientras que su tenacidad a la fractura (6,8 MPa·m^0,5) evita fallos catastróficos ante impactos.

En términos balísticos, el SiC fragmenta los proyectiles al impacto y distribuye la energía mediante capas de soporte, como polietileno de ultra alto peso molecular (UHMWPE), superando a materiales monolíticos, especialmente contra munición perforante.

Fabricación y Aplicaciones Militares

La producción de SiC para uso militar comienza con la síntesis de polvo de alta pureza mediante el proceso Acheson, seguido de técnicas de sinterización avanzadas:

Sinterización sin presión (2000–2200°C): Ideal para formas complejas.

Prensado en caliente (1900–2000°C bajo 20–40 MPa): Maximiza la densidad para placas críticas.

Unión por reacción: Infiltra silicio en preformas porosas, perfecto para blindajes vehiculares de gran tamaño.

Estos métodos sustentan sus aplicaciones clave:

Chalecos antibalas: Las placas SAPI integran caras de impacto de SiC con respaldos de polietileno, logrando protección Nivel IV con la mitad del peso del acero. Su resistencia a impactos múltiples es crucial en combate prolongado.

Blindaje vehicular: Sistemas modulares de SiC protegen contra penetradores cinéticos y cargas huecas sin sacrificar movilidad. Los paneles unidos por reacción destacan por su resistencia al choque térmico.

Aeronáutica y naval: Helicópteros y buques aprovechan su resistencia a la corrosión y relación peso-resistencia, manteniendo la protección sin comprometer rendimiento.

Ventajas Comparativas y Futuras Innovaciones

El SiC supera claramente a las alternativas:

Acero: Igual protección con un 60% menos de peso y mayor resistencia ambiental.

Cerámicas de alúmina: Más económicas, pero inferiores contra munición perforante.

Carburo de boro: Más duro, pero frágil y costoso de producir.

El futuro incluye manufactura aditiva para geometrías complejas, SiC nanoestructurado para mayor tenacidad, y sistemas híbridos con materiales inteligentes. Reducir costos mediante producción a escala sigue siendo prioritario.

Conclusión

El carburo de silicio marca un antes y después en la tecnología de blindajes. Sus propiedades, escalabilidad industrial y eficacia en combate lo posicionan como la solución óptima para la defensa del siglo XXI. A medida que evolucionan las amenazas, su adaptabilidad—mediante composites avanzados o sensores integrados—garantizará su relevancia continua, protegiendo tanto al personal como a los vehículos sin sacrificar agilidad operativa.

Comentarios