Carburo di Silicio: Il Materiale Rivoluzionario che Trasforma le Corazze Militari e la Protezione Antiproiettile

- sktacticalarmour

- 3 lug 2025

- Tempo di lettura: 2 min

Introduzione

La guerra moderna richiede corazze che bilancino protezione e mobilità, una sfida che il carburo di silicio risolve in modo ottimale. A differenza dell'acciaio o delle ceramiche convenzionali, il SiC combina una struttura atomica unica con un'eccezionale capacità di dissipare l'energia cinetica, rendendolo ideale per giubbotti antiproiettile, blindature per veicoli e applicazioni aerospaziali. Inoltre, la sua durata riduce i costi a lungo termine, giustificandone l'adozione nonostante un prezzo iniziale più elevato.

Sviluppo Storico e Proprietà Fondamentali

Scoperto nel 1891 da Edward Acheson, il carburo di silicio non fu considerato per applicazioni militari fino alla Guerra Fredda, quando i progressi nella sinterizzazione ne permisero la produzione in componenti complessi e resistenti.

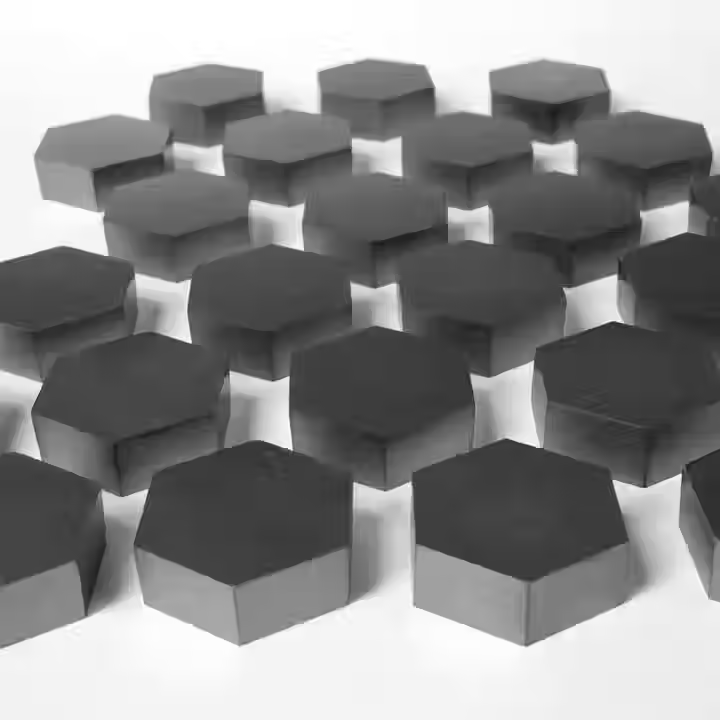

L'efficacia del SiC risiede nella sua struttura cristallina: atomi di silicio e carbonio formano legami covalenti tetraedrici, dando vita a un materiale con una durezza di 13 sulla scala di Mohs (superato solo dal diamante e dal carburo di boro) e una densità di 3,21 g/cm³, il 40% più leggero dell'acciaio. L'elevata conducibilità termica (120 W/m·K) e il basso coefficiente di espansione garantiscono stabilità in condizioni estreme, mentre la tenacità alla frattura (6,8 MPa·m^0,5) previene cedimenti catastrofici in caso di impatto.

Dal punto di vista balistico, il SiC frantuma i proiettili al momento dell'impatto e distribuisce l'energia attraverso strati di supporto, come il polietilene ad altissimo peso molecolare (UHMWPE), superando i materiali monolitici, specialmente contro munizioni perforanti.

Produzione e Applicazioni Militari

La produzione di SiC per uso militare inizia con la sintesi di polvere ad alta purezza tramite il processo Acheson, seguita da tecniche avanzate di sinterizzazione:

Sinterizzazione senza pressione (2000–2200°C): Ideale per forme complesse.

Pressatura a caldo (1900–2000°C sotto 20–40 MPa): Massimizza la densità per piastre critiche.

Legame per reazione: Infiltra silicio in preforme porose, perfetto per blindature veicolari di grandi dimensioni.

Questi metodi ne supportano le applicazioni chiave:

Giubbotti antiproiettile: Le piastre SAPI integrano superfici d'impatto in SiC con supporti in polietilene, ottenendo protezione di Livello IV con metà del peso dell'acciaio. La resistenza a impatti multipli è cruciale in combattimenti prolungati.

Blindature per veicoli: Sistemi modulari in SiC proteggono da penetratori cinetici e cariche cave senza sacrificare la mobilità. I pannelli legati per reazione si distinguono per la resistenza agli shock termici.

Aeronautica e navale: Elicotteri e navi sfruttano la resistenza alla corrosione e il rapporto peso-resistenza, mantenendo la protezione senza compromettere le prestazioni.

Vantaggi Comparativi e Future Innovazioni

Il SiC supera chiaramente le alternative:

Acciaio: Stessa protezione con un 60% in meno di peso e maggiore resistenza ambientale.

Ceramiche in allumina: Più economiche, ma inferiori contro munizioni perforanti.

Carburo di boro: Più duro, ma fragile e costoso da produrre.

Il futuro include la produzione additiva per geometrie complesse, SiC nanostrutturato per una maggiore tenacità, e sistemi ibridi con materiali intelligenti. Ridurre i costi attraverso la produzione su larga scala rimane una priorità.

Conclusione

Il carburo di silicio segna una svolta nella tecnologia delle corazze. Le sue proprietà, la scalabilità industriale e l'efficacia in combattimento lo posizionano come la soluzione ottimale per la difesa del XXI secolo. Con l'evolversi delle minacce, la sua adattabilità—tramite compositi avanzati o sensori integrati—garantirà la sua continua rilevanza, proteggendo sia il personale che i veicoli senza sacrificare l'agilità operativa.

Commenti